Come impostare un Laboratorio conforme alla 17025 in modo snello con la Lean Production

Laboratorio efficiente

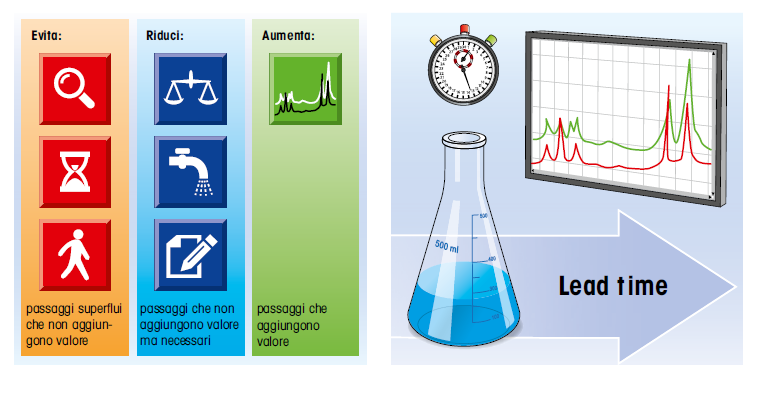

il miglioramento continuo dell’efficienza è essenziale quando si lavora in un laboratorio. Nonostante i carichi di lavoro sempre maggiori e la crescente competitività del settore, i laboratori devono fornire risultati rapidamente, garantire la conformità normativa, contenere i costi e sfruttare al meglio le competenze dello staff. La gestione efficiente del laboratorio e il concetto a cui si ispira consente di ottimizzare la produttività e l’efficienza, riducendo al minimo le attività che non aggiungono valore. Queste attività si possono dividere in 8 tipi di sprechi che causano tempi di fermo (in inglese, DOWNTIME):

Defects (Difetti)

Overproduction (Sovrapproduzione)

Waiting time (Tempi di attesa)

Not engaging all employees (Mancato coinvolgimento di tutti i dipendenti)

Transport (Trasporto)

Inventory (Scorte)

Motion/distances (Movimento/distanze)

Extra processing (Lavoro aggiuntivo)

Potenziali vantaggi dell’approccio al laboratorio efficiente:

- Processi di laboratorio più definiti, strutturati e controllati in grado di offrire prestazioni più coerenti e prevedibili

- Aumento significativo della produttività

- Riduzione dei tempi di risposta

- Costi ridotti

- Riduzione dei livelli di WIP (Work In Process)

- Miglioramento dell’RFT (Right First Time)

- Una comprensione dettagliata della capacità del laboratorio e dei requisiti di assegnazione delle risorse

- Una maggiore autonomia del personale di laboratorio

- Una cultura di gestione proattiva delle prestazioni e di miglioramento continuo

- Miglioramento dell’assistenza clienti

2 Nove passi verso una produzione efficiente

2.1 Ordine/pulizia: mantenere la semplicità

I dipendenti sono in grado di trovare e riconsegnare gli strumenti facilmente e rapidamente?

Le postazioni di lavoro sono pulite, ordinate e progettate per l’utilizzo previsto?

Gli strumenti generici di laboratorio sono riposti in modo ordinato e sono facili da individuare?

Vengono effettuate verifiche regolari di queste condizioni?

2.1.1 Processi complessi

Il seguente tipo di spreco, ovvero i processi complessi o aggiuntivi, rappresenta la mancanza di interazione tra il reparto di sviluppo e quello di produzione di un’azienda. Quando si implementano i principi della produzione efficiente, il reparto sviluppo deve sempre accertare che il processo sia in linea con le opzioni di produzione disponibili; in caso contrario, le condizioni pratiche non possono sostenere il processo che è stato sviluppato.

Nel laboratorio efficiente, questo implica che gli addetti allo sviluppo dei metodi prendano in considerazione le opzioni, le capacità e le risorse disponibili a valle nelle fasi di analisi. Per esempio, i metodi adottati in prossimità della linea di produzione devono tenere conto del livello di formazione e la qualifica dei turnisti. Ciò può includere la valutazione dell’automazione delle analisi per limitare gli interventi degli operatori e garantire maggiore sicurezza e riproducibilità.

La semplificazione dei processi può comprendere anche piccoli ausili quali:

• Un lettore di codici a barre per inserire l’ID del campione e allocare automaticamente i metodi di analisi

• Uno scanner, che consente l’accesso tramite impronte digitali per migliorare la sicurezza ed eliminare le impegnative operazioni di inserimento, modifica e salvataggio delle password

• Un sensore per aprire automaticamente gli sportelli del paravento o per avviare le misure senza toccare lo strumento

• L’uso di una Active Directory che abilita la funzionalità Single Sign-On, ecc.

Suggerimenti per l’ottimizzazione

• Mettiamo fine al disordine.

• Esaminate ogni scaffale e ogni cassetto alla ricerca di materiali

di scarto.

• Avviate un programma 5S. Tutto al suo posto.

• Il metodo 5S funziona anche per gli hard drive (IT).

• È tutto in ordine? Niente si riordina da sé, è necessario effettuare

verifiche regolari.

• Nominare un supervisore per ciascuna area.

2.2 Mappatura del flusso di valore: ridurre al minimo la sovrapproduzione

Tutti gli operatori di laboratorio sono consapevoli delle singole fasi di lavorazione?

Sono stati definiti tempi target per le analisi standard?

I tempi di esecuzione vengono misurati?

Conoscete la proporzione di passaggi non a valore aggiunto ma necessari nel vostro flusso di lavoro?

Conoscete la proporzione di passaggi non a valore aggiunto e non necessari nel vostro flusso di lavoro?

Conoscete la percentuale di passaggi a valore aggiunto nel vostro flusso di lavoro?

2.2.1 Rifiuti

I rifiuti sono uno spreco di sovrapproduzione che è intrinseca ai laboratori. I prodotti chimici come reagenti, solventi, soluzioni tampone, ecc. sono costosi da acquistare e smaltire. Questi prodotti devono essere ridotti al minimo per risparmiare sui costi e creare valore aggiunto in termini di sicurezza degli operatori, ecologia e risparmio energetico.

Esempio dell’utilizzo di un metodo di titolazione:

il consumo di sostanze chimiche (titolante, reagenti, solventi) può essere

adattato alle dimensioni del campione; il peso del campione, l’uso del

titolante e la ripetibilità (accuratezza) sono strettamente collegati. Grazie al

dosaggio esatto e alle opzioni di valutazione, il peso e quindi l’uso di

sostanze chimiche può essere ridotto al minimo senza alcun impatto

sull’accuratezza. Inoltre, le dimensioni ridotte dei campioni aiutano a

ottimizzare i tempi di misura e aumentano l’efficienza.

Grazie all’uso del campione di esempio, l’intervallo di dosaggio ottimale della buretta dal 30% al 90% del volume nominale migliora l’accuratezza e preserva i materiali. Anche le quantità più piccole risparmiate possono diventare grandi volumi col tempo. Inoltre, la pulizia automatica standardizzata, le bolle sui contenitori di erogazione e la notifica avanzata di guasti ed errori durante la serie di campioni possono aiutare a ridurre al minimo lo spreco di solvente.

2.2.2 Eccesso di test

Misurare troppi parametri, testare troppi campioni o ripetere il test di un campione troppe volte sono aspetti di tale fenomeno. Questo “eccesso di controlli” è considerato uno spreco e può essere causato da:

• Supervisori di laboratorio che non valutano correttamente le capacità tecniche e implementano procedure di routine che in generale non sono necessarie

• Operatori che dubitano dei risultati e ripetono i test più e più volte

• Clienti che richiedono un eccesso di test per essere sicuri della qualità delle merci consegnate

La presenza di SOP ben definite, di operatori adeguatamente formati e di schede di test concordate sostiene

un laboratorio più efficiente ed evita l’esecuzione di troppi test. Se l’eccesso di test diventa la norma, potrebbero verificarsi problemi organizzativi ed economici. Ciò incrementa il costo delle merci e riduce l’efficienza.

Suggerimenti per l’ottimizzazione

• Calcolare i tempi standard per le analisi standard.

• Misurare i tempi di esecuzione.

• Stabilire quali sono i passaggi a valore aggiunto, per esempio chiedendosi se un cliente esterno pagherebbe per questi passaggi nel work flow.

• Assumere assistenti o aziende esterne per le attività ausiliarie (ad esempio lavaggio in lava vetreria, produzione di soluzioni di lavaggio, ecc.).

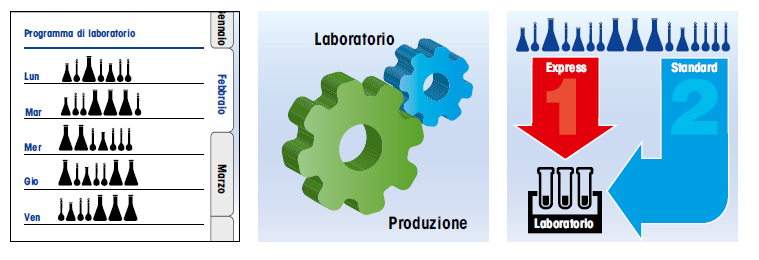

2.3 Carico di lavoro: ridurre i tempi di attesa

Il carico di lavoro è distribuito in modo uniforme nei giorni/settimana?

Esiste una procedura separata per i lavori urgenti?

Il carico di lavoro coincide con la fase precedente (produzione) e le scadenze sono sincronizzate?

Le scadenze concordate vengono soddisfatte?

2.3.1 Monitoraggio dei processi

L’approvvigionamento di sostanze chimiche, strumenti, sistemi e altri materiali e l’eliminazione dei tempi di attesa in queste attività è un compito di ottimizzazione per l’ufficio acquisti. Il laboratorio deve però richiedere le forniture in modo tempestivo e tenere in magazzino le sostanze chimiche, i reagenti e i solventi indispensabili. I livelli di titolante, solvente, ecc. possono essere controllati automaticamente mediante indicatori di livello. Tali indicatori sono in grado di generare un messaggio di avviso appropriato e attivare tempestivamente un’azione di ricarica, modifica o approvvigionamento.

Il tempo di attesa degli strumenti può essere ridotto grazie all’automazione. Gli scambiatori di campioni automatici, insieme alla misura dei parametri e al trasferimento automatico di dati/risultati possono evitare al tecnico di laboratorio di dover aspettare davanti allo strumento la comparsa dei risultati.

Suggerimenti per l’ottimizzazione

• Definire orari di servizio del laboratorio, per esempio almeno dalle 6.00 alle 18.00.

• Sincronizzare il carico di lavoro con la fase precedente.

• Impostare un’opzione per le analisi urgenti.

• Nominare qualcuno che distribuisca i campioni in base alla capacità e all’urgenza.

• Mantenere un piano del work flow.

• Ottimizzare i tempi di configurazione.

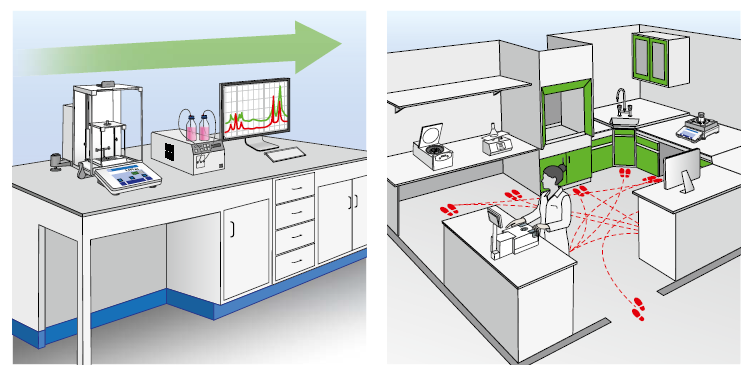

2.4 Work flow di laboratorio: accorciare le distanze

Gli strumenti analitici sono disposti in base a una sequenza logica?

Gli strumenti analitici sono disposti in modo coerente in base alla tecnologia?

Le distanze tra i singoli passaggi nel flusso di lavoro sono brevi e sensibili?

I campioni scorrono lungo il laboratorio?

2.4.1 Movimento

Gli sprechi legati al movimento riguardano gli spostamenti delle persone, mentre gli sprechi legati al trasporto riguardano il movimento di materiali. Esempi tipici sono le persone alla ricerca di dati e informazioni, gli spostamenti verso gli armadi di riempimento, le stampanti, le fotocopiatrici o altri macchinari e la ricerca di strumenti. Tutti questi movimenti non aggiungono valore e rappresentano quindi sprechi.

Considerare una disposizione strategica di uffici e laboratori aiuta a ridurre al minimo gli sprechi legati al movimento. L’implementazione di tali misure è però spesso difficile da mettere in pratica, a causa degli spazi limitati, delle restrizioni edilizie, dei requisiti di installazione, ecc.

Un altro approccio consiste nel determinare i motivi dei movimenti: per esempio, creare un laboratorio che non richieda supporti cartacei elimina la necessità di spostarsi tra stampanti e schedari. La raccolta dei dati di misura e dei risultati provenienti da strumenti analitici con un software, e la loro archiviazione centralizzata su server, consente l’accesso immediato alla rete da qualsiasi PC ed elimina la necessità di stampanti o fotocopiatrici e gli spostamenti dovuti alla loro presenza. Tale approccio fornisce ulteriori vantaggi: per esempio, rende obsoleto l’uso di schedari, consente di risparmiare carta, semplifica il processo di archiviazione e di conseguenza riduce altri sprechi.

2.4.2 Trasporti a lunga distanza

Questo tipo di spreco nel laboratorio consiste negli spostamenti inutili per prelevare campioni e strumenti o raccogliere materiali. Utensili, apparecchi in vetro, strumenti analitici, accessori, SOP, note descrittive e sostanze chimiche possono essere sistemati in un unico luogo all’interno del laboratorio, evitando a tecnici e operatori di laboratorio di spostarsi su lunghe distanze.

Un’altra soluzione consiste nell’organizzare postazioni di lavoro adeguate in zone del laboratorio idonee e apposite, nelle cui immediate vicinanze sono riposti solo gli strumenti, gli utensili e i materiali necessari a realizzare le attività in una determinata postazione di lavoro. Tale restrizione aiuta gli operatori a trovare velocemente i materiali necessari e a mantenere una disposizione della postazione di lavoro semplice e intuitiva, evitando ricerca di materiali, distanze da percorrere o distrazioni.

Anche l’ottimizzazione del flusso dei campioni può

contribuire a eliminare gli sprechi legati al trasporto:

Per esempio, è possibile realizzare in postazioni di lavoro limitrofe una serie

di analisi a cui un campione deve essere sottoposto. Le procedure di analisi

sono così raggruppate e combinate tra loro in modo che sia possibile determinare

in sequenza o in parallelo più parametri in un’unica fase di lavorazione.

Un esempio è l’applicazione di uno scambiatore di campioni automatico per determinare più parametri di più campioni in successione. Anche la trasmissione automatica dei risultati riduce le distanze. Ultimamente ha inoltre preso piede il trend generale di porre le stazioni vicine alla linea, per cui le analisi vengono realizzate in prossimità del processo in cui viene generato il campione e i risultati sono inviati elettronicamente all’unità di lavorazione successiva.

Suggerimenti per l’ottimizzazione

• Ottimizzare la distanza percorsa.

• Disporre gli strumenti analitici conformemente alla tecnologia o in postazioni di lavoro; potrebbe essere necessario modificare il layout del laboratorio.

• In caso di costruzione di un nuovo laboratorio, cogliere l’opportunità esclusiva di applicare i principi della produzione efficiente.

• Accertarsi che i campioni scorrano lungo il laboratorio.

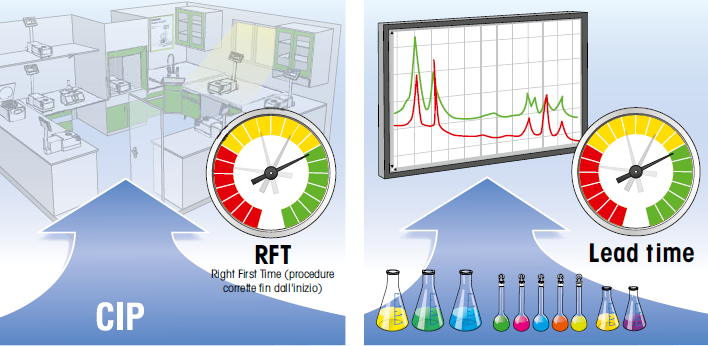

2.5 Gestione delle prestazioni: eliminare gli errori

Gli indicatori più importanti, quali “OOS” (Out of Specification, fuori specifica),“RFT” (Right First Time, procedure corrette fin dalla prima volta), ecc., vengono regolarmente definiti e utilizzati per ottimizzare i processi?

Gli indicatori vengono analizzati, visualizzati e inclusi in un report?

È possibile elaborare un report sulla produttività senza investire in tempo e sforzi aggiuntivi?

La capacità disponibile del laboratorio viene gestita in modo efficace?

Quando si considera l’importanza delle misure di qualità per l’approvazione della produzione, evitare errori in laboratorio gioca un ruolo importante. Un errore in produzione ha come risultato merci inutilizzabili, ma un errore in laboratorio può portare a decisioni sbagliate sul piano produttivo. Pertanto, gli errori in laboratorio possono causare pesanti perdite finanziarie a causa di richieste di risarcimento per carenze di merci non contabilizzate e conseguenti perdite, reclami dei clienti che portano a sostituzioni gratuite, perdita di reputazione e ulteriori danni.

Risultati quantitativi errati possono portare ad un sovradosaggio di sostanze preziose con conseguenze negative sui costi di produzione. Un dosaggio insufficiente può causare malfunzionamenti o formule inefficaci, con possibili conseguenti problemi legali. È dunque necessario assicurarsi che le misure di laboratorio siano sicure, corrette e adeguatamente documentate. Se i risultati di analisi non soddisfano le specifiche e sono considerati fuori specifica (OOS) è necessario effettuare immediatamente indagini di follow-up, in particolare nel settore farmaceutico. Per monitorare i processi e rilevare eventuali incoerenze il prima possibile, è importante definire degli indicatori chiave delle prestazioni (KPI) adeguati e rivederli quotidianamente. I KPI tipici sono Lead time o First pass rate in quanto forniscono prove immediate di qualsiasi errore di processo.

Non sempre gli errori sono dovuti a misure poco accurate, ma possono verificarsi durante la trasmissione dei valori misurati. È inoltre necessario eliminare in modo sistematico gli errori durante la trascrizione dei nomi e dei numeri dei campioni.

Suggerimenti per l’ottimizzazione

• Misurare gli indicatori chiave delle prestazioni (KPI).

• I tempi di esecuzione sono un possibile KPI.

• La riuscita al primo tentativo è un altro KPI.

• Visualizzare i KPI.

• Discutere regolarmente dei KPI con il proprio staff.

• Rivolgersi ai propri responsabili per il Gemba Walk.

Che cos’è un Gemba Walk?

Un Gemba Walk è l’azione di osservare di persona l’effettivo processo, comprendere il lavoro svolto, fare domande e apprendere. È inoltre una componente fondamentale della gestione efficiente. Il Gemba Walk è ideato per consentire ai responsabili di identificare i rischi esistenti per la sicurezza, osservare le condizioni di sistemi e strumenti, chiedere informazioni sugli standard messi in pratica, conoscere il progresso del lavoro e instaurare relazioni con i dipendenti. L’obiettivo del Gemba Walk è comprendere il flusso di valore e i suoi problemi piuttosto che esaminare i risultati o fare commenti superficiali. Si tratta di un’attività che porta i responsabili in prima linea, per consentire loro di esaminare potenziali sprechi e cogliere l’opportunità di migliorare le prestazioni complessive dell’azienda.

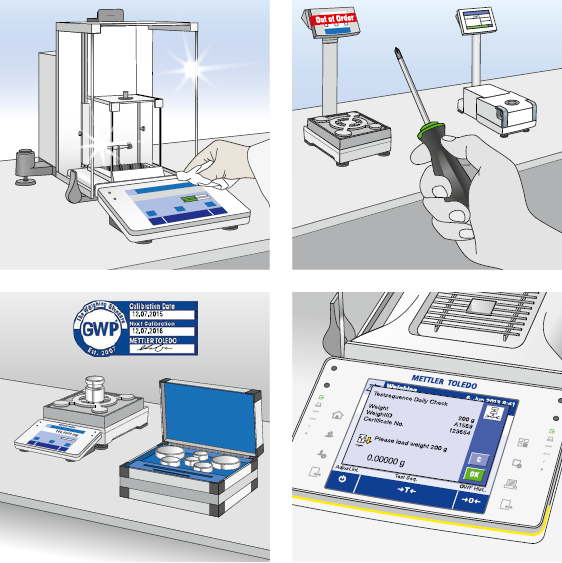

2.6 Strumenti: evitare i difetti

Gli strumenti più importanti si trovano in condizioni perfette?

Le capacità e le tecnologie attuali degli strumenti sono adeguate e regolarmente valutate?

È possibile effettuare la taratura/qualificazione degli strumenti più importanti in modo efficiente?

I ricambi e i componenti importanti sono gestiti in modo corretto?

La facilità di funzionamento corrisponde al livello di competenza e conoscenza dello staff?

2.6.1 Incertezza di misura

Per quanto riguarda l’impegno all’ottimizzazione, è sempre necessario assicurarsi che l’accuratezza dei risultati di misura rientri nell’intervallo specificato. È possibile calcolare l’incertezza di misura attraverso considerazioni teoriche prima di determinarli con metodo sperimentale.

poiché l’incertezza di misura fornisce un intervallo di sicurezza per i risultati di misura. Negli ambienti regolamentati, la capacità di calcolare l’incertezza di misura deve essere dimostrata e documentata (ISO 17025).

I prerequisiti per ottenere risultati di misura affidabili o, in altre parole, una determinata incertezza, sono:

• Strumenti sottoposti a manutenzione corretta con metodi validati

• Strumenti certificati con materiali di riferimento tracciabili

• Dipendenti opportunamente formati/istruiti

In tal modo la valutazione dell’intervallo di sicurezza

permette conclusioni retroattive sul sistema di gestione della qualità del

laboratorio.

Suggerimenti per l’ottimizzazione

• Sottoporre a manutenzione regolare gli strumenti. Pochi (o nessuno) guasti non pianificati.

• Accertarsi che i consumabili e i ricambi necessari siano conservati sul posto.

• Automatizzare i sistemi esistenti dove possibile (per esempio con un’auto campionatore o un trasferimento dati più rapido).

• Ricorrere alla gestione attiva dell’obsolescenza.

• Ridurre le fonti di contaminazione (per esempio bagni d’acqua).

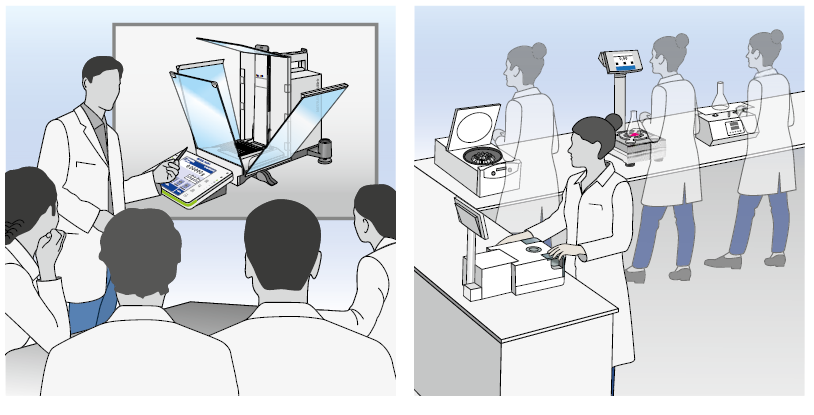

2.7 Competenze del personale di laboratorio: sfruttare il potenziale inutilizzato

Esistono disposizioni che stabiliscono quali dipendenti possono svolgere determinate attività a determinati livelli (matrice delle competenze)?

L’occupazione del personale è abbastanza flessibile?

Viene dedicata una quantità sufficiente di tempo e risorse finanziarie alla formazione del personale?

Suggerimenti per l’ottimizzazione

• Elaborare matrici delle competenze che non includano solo risposte del tipo sì/no, ma anche dettagli sui livelli di competenza di ciascun dipendente.

• Stabilire quante competenze incrociate sono necessarie.

• Rendere disponibile una quantità sufficiente di tempo e di risorse finanziarie per la formazione del personale.

• Eseguire controlli regolari di idoneità dello staff di laboratorio, per esempio per HPLC.

• Monitorare l’assenteismo non pianificato.

2.8 Sostanze chimiche e materiale ausiliario: gestire le scorte

Le sostanze chimiche e gli altri materiali da laboratorio vengono riordinati in modo sistematico, immediato e senza grandi spese?

Le date di scadenza delle sostanze chimiche e dei reagenti di laboratorio vengono controllate in modo sistematico?

Le scorte di reagenti e consumabili vengono gestite in modo efficiente?

Lo spreco di scorte in laboratorio riguarda solitamente:

• Accumulo in eccesso di sostanze chimiche

• Stoccaggio di sostanze chimiche scadute

• Conservazione di strumenti obsoleti

Lo spreco di scorte è inoltre correlato all’acquisto degli strumenti di laboratorio appropriati. Gli strumenti inadatti e poco performanti non sono in grado di soddisfare i requisiti e comportano costi di investimento che vengono sprecati. Per esempio, per rispondere ai requisiti di incertezza di pesata di un utente, si può acquistare una bilancia a prestazioni più elevate (ovvero ripetibilità, pesata minima), oppure utilizzare una tecnica di misura meno efficiente al posto di una che genererebbe risparmi, come l’uso di un forno di essiccazione per la determinazione del contenuto di umidità, quando un analizzatore di umidità alogeno veloce e preciso effettuerebbe la stessa misura impiegando alcuni minuti invece di ore.

Lo spreco di risorse include anche l’accumulo di documenti, file, schede tecniche, risultati e report all’interno del laboratorio. È necessario prestare la giusta attenzione ed eliminare questo spreco di scorte. Una volta rimossi questi supporti di archiviazione e adottata la raccolta automatica/ elettronica dei dati, l’archiviazione dei risultati e informazioni e il recupero dei dati diventano più semplici e veloci.

Suggerimenti per l’ottimizzazione

• Utilizzare un sistema di etichettatura di laboratorio appropriato.

• Gestire i materiali utilizzando il metodo Kanban (si veda pagina 35).

• Evitare scorte eccessive.

• Ridurre il numero di sostanze chimiche e di materiali ausiliari utilizzati.

2.9 Attività di processo di miglioramento continuo (CIP): avere fiducia nel proprio staff

Vengono utilizzati metodi sistematici quali l’analisi del flusso di valore per il miglioramento dei processi?

Lo staff viene sufficientemente coinvolto in questi processi?

È disponibile uno staff appositamente formato per l’ottimizzazione sistematica dei processi?

Suggerimenti per l’ottimizzazione

• Formare lo staff sui metodi di indagine delle cause che hanno portato a quel risultato.

• Motivare i dipendenti in modo da coinvolgerli nelle attività CIP/Kaizen.

• Misurare il progresso.

• Essere buoni con se stessi e parlare di tutto.